Test de la Anisoprint Composer A4, une solution unique d’impression 3D à fibre continue

Quelques mots sur Anisoprint

Fascinés par le potentiel des matériaux composites en impression 3D, quatre amis russes et deux professeurs universitaires – tous ayant de profondes connaissances en mécanique, ingénierie et science des matériaux – ont fondé Anisoprint ensemble en 2015. Trois ans plus tard, ils ont déménagé leur siège au Luxembourg, où les produits Anisoprint sont assemblés et expédiés à des clients du monde entier.

L’équipe a remporté plusieurs prix depuis et est devenue une entreprise de 40 personnes. Une trentaine d’entre elles (donc les trois quarts de leur équipe) travaillent à la R&D pour les machines, les matériaux et les logiciels ; le développement continu fait littéralement partie de leur ADN. Anisoprint a aussi récemment ouvert une succursale au Japon pour mieux répondre au marché asiatique.

Nous avons été ravis de rendre visite à l’équipe Lux, dirigée par Fedor Antonov, le PDG brillant et inspirant d’Anisoprint. Fedor et ses collègues nous ont fait part d’excellentes explications sur les composites et la façon dont nous pouvons les exploiter intelligemment avec l’impression 3D. Ils nous ont également fait visiter leur chaîne de montage, et nous ont même fait une brève visite touristique du quartier !

Dans cet article, nous essayons au mieux de transmettre cet enthousiasme et ces connaissances sur l’impression 3D de composites, en nous concentrant sur l’imprimante 3D Composer A4, son logiciel et sa facilité d’utilisation. Avant de passer à la suite, voici un résumé rapide des avantages et des inconvénients de la Composer A4.

Avantages

Avantages

- Excellent rapport qualité-prix

- Technologie au potentiel unique

- Logiciel Aura intuitif et très complet

- Possibilité d’utiliser d’autres matériaux

- Académie Anisoprint très utile

Inconvénients

Inconvénients

- Expérience utilisateur désuète

- Écran petit

- Gcode pour la calibration des buses

- Calibration manuelle du plateau

- Absense de détecteur de filament

Un aperçu de la fibre de carbone et de la technologie CFC

La technologie brevetée d’Anisoprint est appelée Co-extrusion de fibre continue (CFC). Pour bien comprendre sa valeur, nous devons d’abord prendre du recul et nous pencher sur les composites de manière générale.

Composites : les bases

Un composite est, dans son sens le plus large, quelque chose « qui est formé d’éléments divers ». Dans le domaine de l’ingénierie, la définition du terme matériau composite se précise à « un assemblage d’au moins deux composants non miscibles dont les propriétés se complètent ».

L’objectif ultime est de tirer parti des forces de deux ou plusieurs matériaux différents tout en équilibrant leurs faiblesses (voire en les annulant), et même de dégager des propriétés nouvelles et uniques dans la synergie des matériaux constituants.

Une autre définition élémentaire du terme composite est : « un mélange de deux matériaux, dont l’un rend l’autre plus fort« . C’est précisément ce qui se produit lorsque la fibre de carbone (en tant que matériau de renforcement) est ajoutée au plastique (le matériau dit « matrice »). Dans ce cas, la matrice sert à lier la fibre et à lui donner la forme souhaitée. Nous pouvons prendre le béton armé – un composite – comme exemple simple : des tiges d’acier renforcent une matrice en béton.

Les matériaux composés de fibres sont naturellement présents tout autour de nous, comme le bois (fibres de cellulose et lignine), mais aussi en nous – nos os sont des composites, composés d’hydroxyapatite et de fibres de collagène. Les fibres rendent ces matériaux très anisotropes, ce qui signifie qu’ils sont très résistants dans une seule direction.

Par exemple, on peut facilement fendre une bûche en deux à la verticale avec une hache, mais il faut une scie pour la couper horizontalement.

Les composites à base de fibres sont donc prisés pour toute une série d’applications et d’industries où une force et résistance particulières sont requises.

Fibre de carbone et impression 3D

Dans le domaine de l’impression 3D, il existe plusieurs façons de renforcer les plastiques avec de la fibre de carbone (CF pour « carbon fiber » en anglais), ou toute autre fibre disponible (par exemple, la fibre de verre). Nous allons nous concentrer sur les deux principales méthodes : le filament chargé et la fibre de carbone continue.

Filament chargé en fibre de carbone

Avec cette technique, le renfort en fibre de carbone est ajouté au matériau matrice, souvent un thermoplastique, avant le processus d’impression 3D. Il s’agit essentiellement d’un filament de plastique ordinaire auquel on ajoute des coupes microscopiques de fibre de carbone. On parle de filament « chargé » en fibre de carbone. Pour reprendre l’exemple du béton armé, cela reviendrait à verser des centaines de petites tiges d’acier dans une bétonnière.

Cette méthode permet de doubler la résistance des plastiques ordinaires*, de manière globale et isotrope puisque les fibres coupées sont orientées dans de nombreuses directions aléatoires. *Cela dépend de la longueur des fibres coupées, des conditions d’impression 3D et d’autres facteurs.

Un autre avantage des fibres coupées est qu’elles aident à réduire le gauchissement (« warping« ) des pièces. En effet, le matériau devient moins déformable et plus résistant à la chaleur, la fibre de carbone ayant une expansion thermique négative. Les fibres coupées ont également tendance à lisser les irrégularités naturelles des couches imprimées en 3D, ce qui améliore l’esthétique en surface.

Fibre de carbone continue

Ici, un brin continu de fibre de carbone est déposé au cours du processus d’impression 3D. Grâce à cette technique, la force et la résistance des pièces – entre autres propriétés spécifiques – sont considérablement augmentées le long des fibres, et la direction de ces fibres peut être personnalisée.

Toujours en suivant l’exemple du béton armé, cela reviendrait à recouvrir de longues tiges d’acier avec du béton et à les placer dans une direction et un motif donnés.

Les pièces imprimées avec la méthode d’Anisoprint sont jusqu’à 30 fois plus résistantes que les pièces en plastique ordinaires, jusqu’à 7 fois plus légères que l’acier, et même jusqu’à 2 fois plus résistantes et légères que l’aluminium.

La valeur de la fibre continue est donc double : on peut obtenir des pièces extrêmement solides (dans la direction souhaitée), et on peut remplacer des pièces lourdes traditionnellement en métal par des alternatives ultra légères.

Elles sont plus légères à transporter et, surtout, les moyens de transport tels que les avions, les bateaux et autres véhicules peuvent également voir leur propre poids minimisé. Dans un monde où les émissions de carbone deviennent beaucoup trop lourdes à gérer pour notre planète, cette réduction de poids est vitale.

Dans le passé, les compagnies aériennes essayaient d’économiser de l’argent sur les olives et les cacahuètes. Désormais, l’industrie aérospatiale peut se concentrer sur ce qui compte vraiment : rendre leurs véhicules plus durables tout en étant plus économes en énergie et donc plus rentables.

La technologie CFC d’Anisoprint

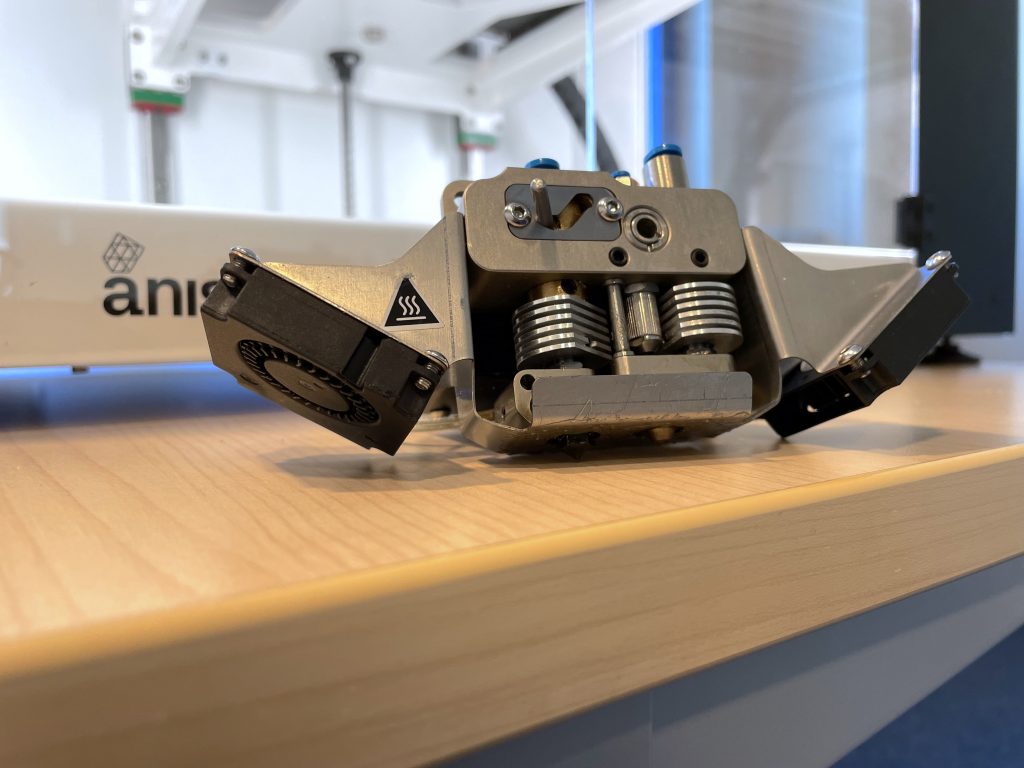

Anisoprint peut utiliser ces deux approches, comme le montre l’illustration de la tête d’impression ci-dessous. Son extrudeur de plastique dépose un plastique chargé en fibres de carbone (des plastiques non renforcés peuvent également être utilisés). L’extrudeur de composite dépose un brin continu de fibre et sa matrice, un revêtement plastique, pour maintenir la fibre en place.

Note : En soi, il est possible d’imprimer une pièce en utilisant uniquement l’extrudeur composite. Cependant, cela donnerait des pièces avec une tolérance plus faible et une mauvaise finition de surface – c’est pourquoi l’extrudeur plastique est nécessaire.

Actuellement, Anisoprint propose deux plastiques exclusifs pour l’impression sur l’extrudeur plastique : le Smooth PA et le PETG transparent (lancé récemment). Pour la co-extrusion (la buse composite), deux autres plastiques sont disponibles : CFC PA et CFC PETG. Ces derniers sont co-extrudés avec une fibre continue : soit de la fibre de carbone, soit de la fibre de basalte, pour le moment.

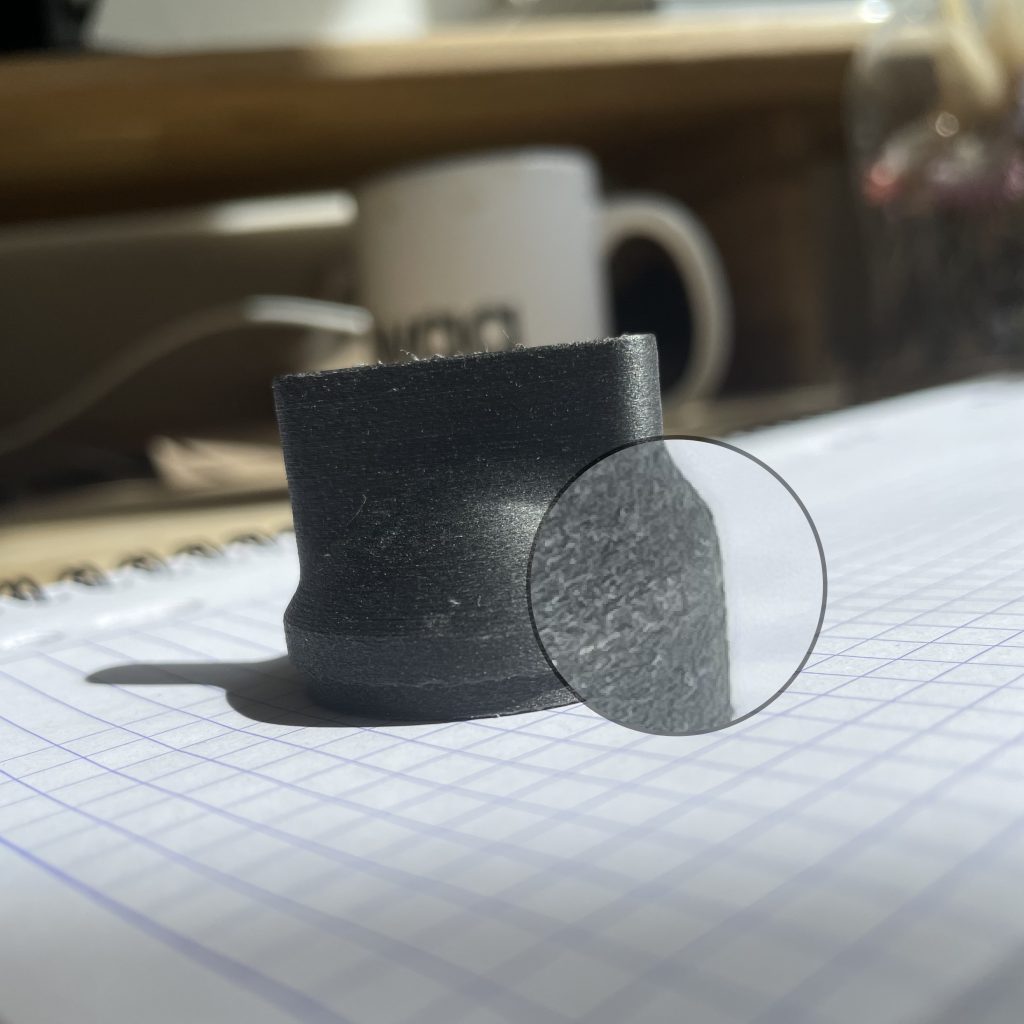

Lors de notre visite, nous avons utilisé de la fibre de carbone et du CFC PA avec du filament Smooth PA, qui est composé d’environ 90% de polyamide 12 et 10% de fibre de carbone coupée. Le nom « Smooth », qui signifie lisse en français, vient du fait qu’à un niveau microscopique, les fibres coupées agissent comme un revêtement duveteux sur la surface. Ce « duvet » permet de flouter les couches individuelles et les rendre beaucoup moins visibles à l’œil nu, comme on peut le voir sur les images ci-dessous :

L’une de nos impressions en Smooth PA d’Anisoprint.

Une impression PLA standard réalisée lors de notre test de la Prusa MK3.

La surface de l’impression Smooth PA est très lisse, tandis que le Benchy violet a des couches visibles (bien que cette qualité reste excellente pour du FFF de bureau).

Selon l’équipe d’Anisoprint, c’est la principale raison pour laquelle ils ajoutent des fibres coupées à leur matériau de matrice plastique ; ce n’est pas pour améliorer la résistance, mais pour l’esthétique. Le véritable renforcement des pièces provient de la fibre continue.

Pourquoi l’impression 3D de fibre continue est-elle un défi ?

Le principal défi de l’impression 3D de fibre continue est de faire adhérer la fibre au reste de la structure de la pièce. Les technologies d’impression de fibre continue reposent typiquement sur le dépôt de la fibre et de l’application simultanée d’une « colle » (un mélange de plastique) sur la fibre avec une forte pression. Il faut que la colle puisse pénétrer correctement dans la fibre et la recouvrir entièrement. Ce processus est parfois appelé « imprégnation« .

Puisque cela est extrêmement difficile à réaliser dans une seule machine, Anisoprint pré-imprègne ses fibres d’une résine polymère spéciale. En bref : les bobines de fibre continue d’Anisoprint sont déjà pré-imprégnées.

Et pendant le processus d’impression 3D, il y a un revêtement in situ de la fibre. La fibre étant déjà imprégnée, le plastique CFC agit comme un liant pour que les fibres pré-imprégnées puissent coller l’une à l’autre. Ce revêtement in situ est une exclusivité des machines Anisoprint, rendue possible par leur tête d’impression unique.

Comme la fibre est déjà pré-imprégnée, le volume du revêtement plastique peut varier (cf. fraction volumique) sans risquer de créer des pores ou autres défauts dans la fibre. Cette caractéristique est primordiale pour créer des structures en treillis imprimées en 3D et permet d’augmenter considérablement la résistance des pièces.

Ainsi, la tête d’impression est capable de modifier le flux du revêtement plastique – c’est-à-dire sa largeur d’extrusion – en temps réel pour augmenter l’adhérence de la fibre (ajouter de la largeur) ou minimiser son épaisseur (diminuer la largeur).

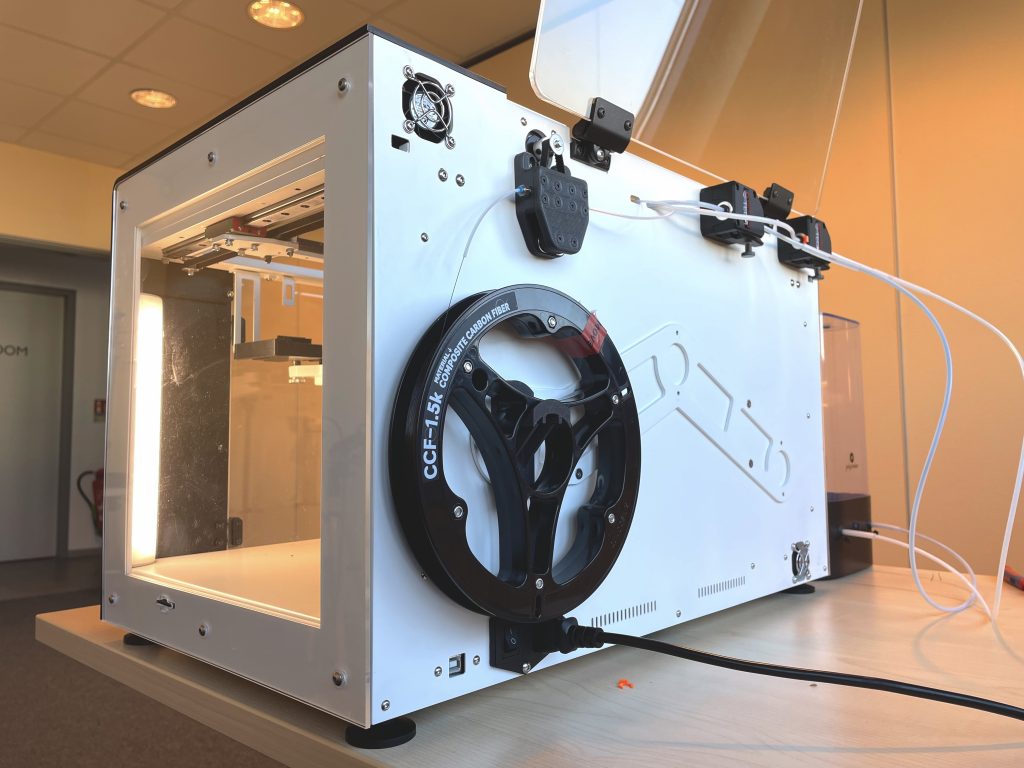

Composer A4 : Premières impressions et aperçu

L’équipe d’Anisoprint a intégré sa technologie CFC dans plusieurs solutions clés en main. Pour le bureau, il y a la Composer A3 et la Composer A4, sur laquelle nous nous concentrons aujourd’hui. Cela dit, les deux imprimantes possèdent la même technologie et les mêmes caractéristiques ; elles ne diffèrent que par leur taille de construction.

Leur gamme comprend également la PROM IS 500, de plus grande taille et destinée à un usage industriel. Ces trois solutions fonctionnent avec le logiciel propriétaire d’Anisoprint, Aura. Il permet aux utilisateurs de préparer des pièces avec un renforcement optimal en fonction des cas d’utilisation.

Matériel

Volume de construction

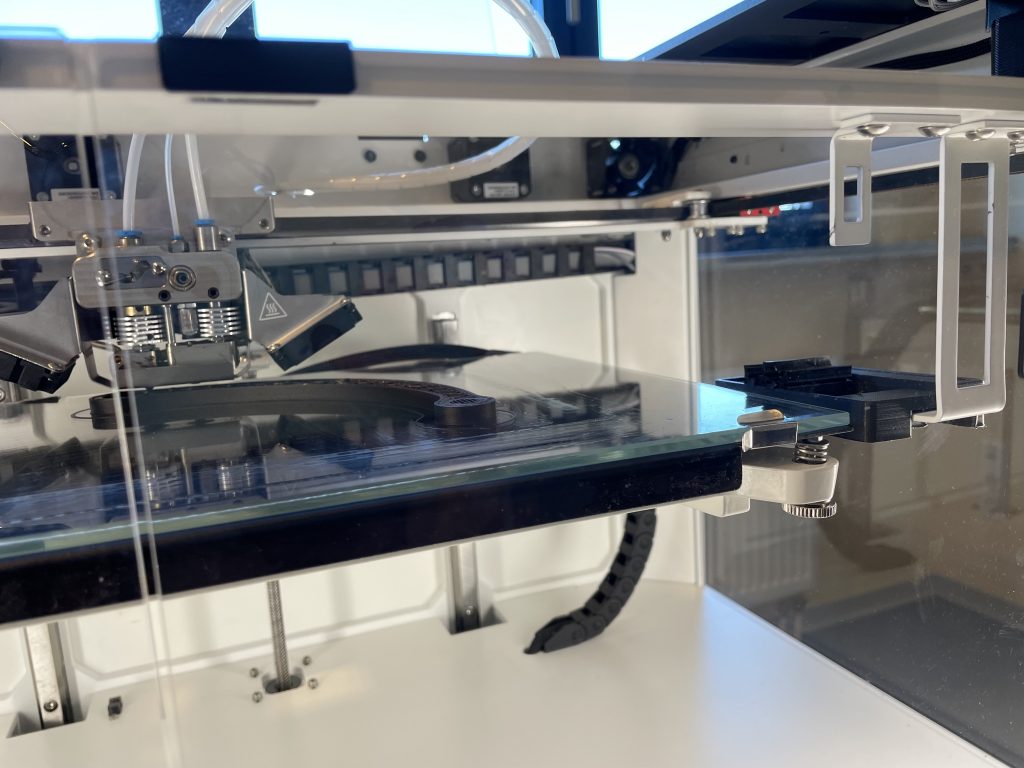

Le plateau de construction en verre de la Composer A4 possède les mêmes dimensions que le papier A4 standard, soit 297 x 210 mm (il en va de même pour le Composer A3 et le format de papier A3). En ce qui concerne la hauteur de construction, les pièces peuvent aller jusqu’à 140 mm. Mais pourquoi ne pas offrir plus de hauteur ?

La force de la technologie CFC réside dans le renforcement des pièces de manière dirigée, et la fibre de carbone est déposée horizontalement. Il serait donc peu judicieux d’imprimer verticalement des pièces hautes et fines (voir Schéma 1, A) si elles doivent résister à des charges frontales, par exemple. Dans le logiciel Aura, il suffit de positionner le modèle à plat pour le renforcer correctement (voir Schéma 1, B). La pièce serait beaucoup plus résistante auxdites charges ou impacts, et vous n’aurez pas eu besoin d’un haut volume de construction.

Système d’extrusion

Il y a trois entrées Bowden (pour deux sorties de buse) sur la tête d’impression : une pour le plastique (Smooth PA), et les deux autres pour la fibre continue et sa matrice.

Il y a deux raisons principales pour lesquelles Anisoprint a choisi un système Bowden.

- Courroies pour pousser la fibre

L’extrudeur de fibre continue, contrairement à presque tous les extrudeurs FFF standards existants, n’utilise pas d’engrenages pour faire avancer la fibre. La fibre continue pure est trop fragile pour être manipulée par des engrenages.

Au lieu de cela, Anisoprint utilise deux courroies : l’une est passive tandis que l’autre tourne et pousse la fibre vers l’avant. Placer un tel système dans un entraînement direct sur la tête d’impression prendrait trop de place et serait beaucoup trop lourd ; il est plus pratique de les placer à l’arrière de l’imprimante.

- Mécanisme de coupe des fibres

Une autre raison de gagner du poids et de l’espace grâce à un système Bowden est que la tête d’impression à fibre continue a besoin de place pour son mécanisme de coupe. Dans un système FFF polymère classique, lorsqu’une impression est terminée, vous pouvez « couper » le plastique en arrêtant simplement son flux. Mais on ne peut pas simplement arrêter un brin de fibre – il doit être littéralement coupé. La réponse d’Anisoprint à ce problème est une sorte de trou rotatif coupant fait d’acier trempé.

Tête d’impression

La tête d’impression comporte deux buses. Là encore, une pour le plastique et une pour la fibre continue et sa propre matrice plastique. Un mécanisme de commutation astucieux permet de passer d’une buse à l’autre (pour éviter que la buse inactive n’interfère avec l’impression en cours).

Le logiciel Aura écrit le Gcode de sorte que lorsque la première buse a dessiné la part de plastique d’une couche, la tête d’impression se déplace jusqu’à l’avant droit de l’imprimante pour actionner un interrupteur présent sur la tête d’impression. Cela fait monter la première buse et fait descendre la deuxième buse pour terminer la couche en cours. La tête d’impression doit se déplacer jusqu’au commutateur chaque fois qu’un changement de matériau est nécessaire.

Ces « déplacements » permettent également aux buses de passer le long de l’essuie-buse de l’imprimante, ce qui garantit qu’aucun plastique supplémentaire ne suinte sur l’impression en cours.

La tête d’impression est équipée de dissipateurs thermiques et de ventilateurs spécifiquement orientés pour éviter l’accumulation du matériau. Comme mesure de précaution supplémentaire, Anisoprint a également conçu un espace d’air spécial dans ses extrudeuses ; si le matériau se bouche, il fuit à l’extérieur de la buse et non à l’intérieur, ce qui facilite le nettoyage et la maintenance.

Matériaux

La Composer A4 dispose de trois entrées de matériaux qui sont extrudés via deux buses distinctes. Trois bobines sont donc nécessaires pour lancer une impression.

Une bobine de plastique

À l’heure où nous écrivons ces lignes, Anisoprint propose deux filaments plastiques exclusifs :

- Le Smooth PA (développé en collaboration avec Polymaker), pour un aspect lisse et un phénomène de warping réduit.

- Le PETG transparent, pour des prototypes faciles et rapides et/ou des pièces qui nécessitent une certaine translucidité.

Ces matériaux exclusifs ont été conçus pour fonctionner avec des profils prédéfinis dans Aura (versions Neat et Ext) pour une qualité garantie. Il n’est possible d’utiliser d’autres plastiques que si vous disposez d’une version d’Aura à matériaux ouverts.

Une bobine de fibre continue

Au moment de la rédaction de cet article, deux types de fibres sont officiellement fabriqués et vendus par Anisoprint :

- La fibre de carbone

- Fibre de basalte

La fibre de carbone est plus solide, plus rigide et plus légère que le basalte, mais elle est conductrice et n’est pas transparente aux radiofréquences. La fibre de basalte est non-conductrice, transparente aux radiofréquences, et est meilleure pour l’isolation thermique.

Si vous avez besoin d’expérimenter et d’essayer vos propres fibres, vous pouvez le faire avec la version Open software. Mais Anisoprint ne peut donc pas garantir les résultats et vous devez faire très attention à ne pas endommager votre matériel. La version Open et sa capacité à utiliser différentes fibres (par exemple, la fibre aramide continue) est une bonne solution pour les chercheurs avancés et les développeurs de matériaux.

Une bobine de plastique de matrice

Les fibres doivent être imprimées en 3D avec une matrice plastique pour qu’elles restent en place et aient la bonne forme. La matrice plastique est souvent le même matériau que le premier plastique. Par exemple, si vous imprimez en 3D du Smooth PA (nylon 12 avec de la fibre de carbone hachée), vous devrez utiliser la matrice CFC PA12 (de la famille du nylon également) d’Anisoprint. Cette dernière contient des additifs pour réduire la viscosité du matériau et mieux enrober la fibre.

Logiciel Aura

Le logiciel de découpage Aura est facile à appréhender tout en étant puissant et adaptatif. Il est disponible en trois versions pour répondre aux différents niveaux de connaissance des utilisateurs et à leurs besoins en matériaux :

- NEAT PACK : Dans cette version, on ne peut travailler qu’avec les matériaux propriétaires d’Anisoprint. Elle a été spécifiquement optimisée pour ces matériaux et permet aux utilisateurs inexpérimentés d’obtenir facilement des résultats excellents et fiables. L’idée est de faire en sorte que les débutants aient moins de chances d’échouer ; avec le temps et l’expérience, ils peuvent toutefois acquérir une meilleure connaissance des paramètres et la façon dont ils peuvent les ajuster. À ce stade, l’utilisateur peut passer à la version suivante, Ext. Pack.

- EXT. PACK : Cette version verrouille toujours de nombreux paramètres, mais permet d’utiliser des matériaux tiers vérifiés via des profils aux paramètres prédéfinis. Elle inclut un cours de formation de 6 heures et un plan de garantie étendu de trois ans.

- OPEN PACK : Le pack Open offre le niveau ultime de liberté. Vous pouvez utiliser n’importe quel plastique et n’importe quelle fibre, car tous les paramètres sont déverrouillés. Pour cette version, Anisoprint fournit 2 jours de formation. Elle comprend également la garantie de trois ans mentionnée plus haut, et offre la possibilité de changer gratuitement toute la tête d’impression.

Notre expérience avec la Composer A4

Chargement du matériau

Le chargement du matériau est aussi facile qu’avec les autres imprimantes 3D FFF standard, il suffit de pousser le filament à travers les trois entrées Bowden différentes.

Il est fortement recommandé d’utiliser une boîte de séchage de filament à moins que vous ne fassiez une impression de très courte durée et que vous ayez préalablement séché le filament. Le PA6 a un taux d’absorption d’humidité d’environ 2,3 %, vous ne pouvez donc absolument pas l’imprimer sans sécheur, mais le Smooth PA (PA12 chargé en CF) d’Anisoprint a un taux d’absorption d’humidité plus faible de 0,2 %.

Il n’y a pas de capteurs pour détecter les pannes de filament. Ainsi, avant de lancer une impression, vous devez vérifier la quantité de matériau dont vous aurez besoin (via Aura) et vous assurer qu’il y en a suffisamment sur vos bobines (ou que vous êtes disponible lorsqu’il faut les recharger). Aujourd’hui, les détecteurs de filament sont présents sur la plupart des imprimantes 3D FFF professionnelles ; nous pensons que la série Composer mérite également cette fonctionnalité.

Calibration

Il est nécessaire de calibrer l’imprimante de temps en temps, mais aussi lorsque la buse est changée, si la plaque de construction est retirée après une impression, ou lorsque l’imprimante est déplacée. Nous avons trouvé que le processus de calibration sur l’A4 était fastidieux et comparable aux générations précédentes d’imprimantes de bureau, tant pour le lit d’impression que pour la buse. Plus de détails ci-dessous.

Mise à niveau du lit d’impression

Pour mettre à niveau le lit d’impression, il faut d’abord le chauffer à la bonne température via l’interface tactile de la Composer A4. Cela est nécessaire dû à la dilatation thermique ; la forme et la taille du plateau de construction froid peuvent varier (très) légèrement par rapport à ses dimensions à chaud. Et comme le savent de nombreux professionnels de l’impression 3D, le moindre décalage peut perturber une impression.

Le processus, semi-automatisé, se déroule comme pour n’importe quelle imprimante 3D FFF ordinaire : la plaque de construction doit être vérifiée à tous les coins, au milieu, et à plusieurs points entre les deux.

C’est à l’utilisateur de serrer ou desserrer manuellement les vis du plateau d’impression en fonction des données affichées sur l’écran tactile. Une fois que toutes les vis ont été calibrées, le processus doit être répété, car le réglage d’une vis peut en décompenser d’autres.

Buses d’impression

Après s’être assuré que le lit d’impression est correctement mis à niveau, c’est au tour des buses d’être calibrées. Notez que les matériaux doivent avoir été chargés au préalable. On dépose une couche de Magigoo, puis on sélectionne un fichier Gcode spécial via l’écran tactile. Ce fichier demande à l’imprimante de dessiner une sorte de grille sur le plateau, et une ligne unique qui est censée se trouver exactement au milieu des cellules de la grille :

La tête d’impression dessine une première grille pour l’axe des X et une seconde pour l’axe des Y. Si la ligne unique n’est pas parfaitement centrée, vous devez ajuster le décalage (« offset ») de la buse en conséquence via l’écran tactile.

Dans la vidéo ci-dessous, on peut voir la Composer A4 imprimer le Gcode de calibration du décalage de la buse et Fedor le retirer de la plaque de construction :

Paramètres d’impression 3D

- « Microlayering »

Puisque la machine manipule différents matériaux d’épaisseurs variables, il est important que le logiciel soit capable de gérer cette complexité de manière simple. Pour répondre à ce besoin, Anisoprint a mis au point un concept appelé « microlayering« . Il permet à Aura d’optimiser localement l’épaisseur de chaque couche afin (a) de gagner du temps lors de l’impression de la matrice, et (b) d’offrir une qualité de surface maximale sur les faces extérieures des pièces.

Par exemple, dans l’illustration ci-dessous, on peut voir que la surface extérieure et donc visible de la pièce est imprimée avec une épaisseur de 0,12 mm. Le remplissage intérieur, non visible, est cependant imprimé à une épaisseur de 0,18 mm, et la fibre de renforcement est encore plus épaisse, à 0,36 mm. Bien entendu, chaque variation de hauteur de couche doit être du même multiple (dans ce cas, un multiple de 6).

Pour plus d’informations, consultez les explications d’Anisoprint.

- Remplissage

Il existe cinq types de remplissages différents : un solide et quatre types de treillis (rhombique, isogrille, anisogrille, tétragrille) pour offrir des propriétés mécaniques différentes.

La fibre de carbone droite est très solide dans une direction, mais peut devenir jusqu’à 20 fois plus faible dans l’autre. En utilisant un treillis, vous répartissez les propriétés de la fibre le long des nervures du treillis, de sorte qu’elle soit tout aussi forte ou résistante quelle que soit la direction dans laquelle vous appliquez la force. Les treillis sont ce qui donne aux pièces Anisoprint leur force ainsi que leur résistance à la compression, à la flexion et au pliage.

Vous pouvez même utiliser différents types de treillis dans une même pièce grâce à l’option « masque » d’Aura Premium (un plugin DfAM payant).

- Masques

Lorsque la planification des treillis et de l’orientation des fibres ne suffit pas à améliorer la résistance d’une pièce, le logiciel d’Anisoprint offre des options encore plus avancées. Les masques sont l’une d’entre elles.

Prenons le dispositif de fixation ci-dessous pour illustrer pourquoi ils sont parfois nécessaires. Le dispositif doit résister à la force et à la contrainte exercées par les trois trous. Les deux trous du haut sont fixes, tandis que le plus grand, celui du bas, supporte la charge :

En dessous, aucune des deux approches CFC ne renforce vraiment les trois zones où la contrainte est appliquée. La résistance de chaque trou est tout à fait individuelle :

Pour mieux les relier, vous devrez peut-être choisir un remplissage solide, sachant qu’un remplissage solide utilise beaucoup plus de matériau (ce qui augmente considérablement les coûts) et prend beaucoup plus de temps à imprimer.

Anisoprint a encore une fois trouvé une solution simple et intelligente. Comme pour les impressions 3D bicolores, l’astuce consiste à exporter deux modèles 3D différents à partir du fichier source et à attribuer des remplissages en fibre différents à chacun d’eux.

Pour notre exemple de fixation, cela signifie qu’il est possible de renforcer stratégiquement l’axe principal de force/déformation sans gaspiller de matériau sur des zones qui ne supporteront pas beaucoup de contraintes. Le résultat final est une pièce très solide et parfaitement optimisée pour sa fonction :

- Fraction volumique de fibre

La fraction volumique de fibre correspond à la proportion de fibre utilisée dans une pièce composite. Avec la technologie d’Anisoprint, la fraction volumique de fibre maximale est d’environ 65 % (70 % dans les joints). Plus le ratio de fibre est faible, moins les pièces auront besoin d’être consolidées et plus elles pourront être optimisées. Les pièces avec un taux de fibre de 20% seront toujours beaucoup plus résistantes que les pièces en 100% plastique, et permettent des gains en matière de prix, de temps d’impression, et de poids des pièces.

- L’académie Anisoprint

Chaque client d’Anisoprint a accès à un certain niveau de formation lorsqu’il achète une de ses imprimantes. Il existe un niveau différent pour chaque version du logiciel Aura (NEAT, EXT et OPEN).

Plus vous avez accès à des options et des paramètres, plus la formation est longue et complète. La formation fournie avec la version EXT dure 1 jour et couvre les bases de l’impression 3D composite et le fonctionnement de la machine.

Avec la version OPEN, la formation est extrêmement complète et couvre des notions très avancées sur les composites et la conception de pièces en composite. Elle inclut même un savoir-faire très avancé sur la recherche de matériaux.

Comme nous connaissions déjà le sujet et les imprimantes Anisoprint, nous avons opté pour une version personnalisée et condensée (3,5 heures) de la formation de niveau OPEN. Elle n’en a pas moins été intense et riche en enseignements.

C’est AM Academy, partenaire d’Anisoprint, qui réalise ces formations. Notre session était dirigée par un formateur très pédagogue (merci, Sven Bagger !) ; il était très compétent et capable d’expliquer des informations complexes de manière simple.

Nous pensons que les formations dispensées par Anisoprint via AM Academy peuvent réellement aider les utilisateurs à tirer le meilleur parti de leurs imprimantes Composer. On pourrait même aller jusqu’à dire que c’est un must pour toute personne travaillant dans le secteur de la fabrication additive.

Résultats d’impression 3D

Notre article se concentre sur le flux de travail et l’expérience utilisateur de la série Composer. Par conséquent, nous commenterons principalement la qualité visuelle et l’apparence des pièces.

Levier (pièce de démonstration)

Ce levier est l’une des pièces de démonstration disponibles directement sur le logiciel Aura. Il a été très bien réalisé en quelques heures et présente une première et une dernière couche parfaites, à l’exception de quelques imperfections mineures que nous avons facilement poncées.

Décapsuleur

Le décapsuleur est lui aussi magnifique, avec une surface extérieure très lisse. Nous avons eu l’occasion de le tester dès que nous avons terminé la visite 🙂

Comparé aux versions précédentes que nous avons faites en PLA puis en ABS du même fichier, il est beaucoup plus robuste. Le PLA a cassé après seulement quelques utilisations, l’ABS a survécu à quelques soirées plus gaies et celui d’Anisoprint que nous avons fait est toujours intact !

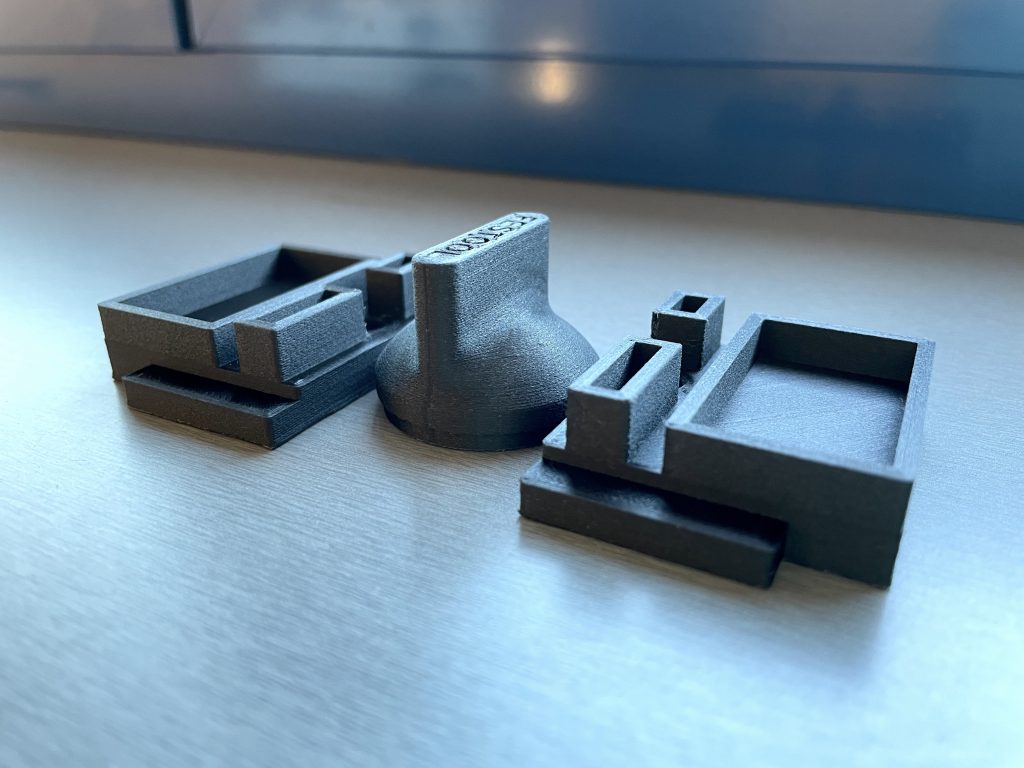

Butée de guidage Festool

Cette butée de guidage est conçue pour éviter le rebond lors de l’utilisation d’une scie plongeante et d’un rail de guidage Festool. Le rebond peut causer des blessures graves s’il n’est pas rapidement contrôlé, et il peut endommager le bois sur lequel on travaille.

Le conjoint de Ludivine possède cette machine, elle a donc pensé à lui lorsqu’elle recherchait des fichiers pratiques.

En termes d’apparence, chaque pièce est très lisse et se sent solide en main. Nous avons juste ajouté plus tard une vis M6 et assemblé les pièces, qui s’emboîtent parfaitement les unes dans les autres.

Conclusion : Notre verdict

Si la technologie qui sous-tend le Composer A4 (et A3) est incroyable, nous avons eu l’impression que la conception et le flux de travail de la machine avaient plusieurs années de retard. Les étapes à suivre pour mettre le lit à niveau, calibrer le décalage des buses et effectuer la maintenance doivent être repensées, à notre avis.

Cependant, les résultats finaux que l’on peut obtenir sont vraiment exceptionnels et uniques en leur genre. À l’heure où nous écrivons ces lignes, il n’existe tout simplement pas un seul concurrent capable d’atteindre une telle performance dans cette gamme de prix. Même Markforged, l’une des entreprises de référence dans le domaine des composites, a des capacités moindres, car elle n’est pas en mesure d’offrir une fraction volumique de fibre aussi élevé.

Anisoprint nous a permis de comprendre une partie de l’avenir qu’ils envisagent avec leurs prochains produits, y compris leur matériel industriel qui sera bientôt lancé (PROM IS 500) ; nous pouvons dire avec confiance que l’impression 3D composite n’en est qu’à ses débuts et que de grandes et passionnantes perspectives nous attendent !