Les technologies d’impression 3D

Qu’est ce que l’impression 3D ?

L’impression 3D est une technologie de fabrication d’objets et de structures en trois dimensions. Il s’agit d’une technique dite de fabrication additive (FA), ou Additive Manufacturing (AM) en anglais, par opposition aux méthodes de fabrication soustractive comme le fraisage CNC.

En impression 3D, l’objet final est construit par dépôt de couches de matière les unes sur les autres, tandis que les technologies soustractives retirent de la matière pour « sculpter » un objet.

Pour créer un objet solide, l’imprimante 3D dépose de la matière sur le lit d’impression en suivant le modèle contenu dans un fichier 3D, souvent au format STL. Le matériau d’impression le plus commun est le plastique fondu (PLA ou ABS en général) utilisé comme consommable sous forme de bobine de filament par les imprimantes 3D à dépôt de fil fondu (dites FFF pour Fused Filament Deposition ou FDM pour Fused Deposition Modeling).

Toutefois, il existe de nombreuses autres technologies.

Les principales technologies d’impression 3D

De nombreuses technologies d’impression 3D sont déjà disponibles sur le marché, et un certain nombre sont en cours de développement. Chacune de ces technologies requiert un type de matériau d’impression 3D différent, allant du filament plastique en bobine (PLA, ABS, PEEK, …) à la résine liquide photosensible ou encore la poudre (métallique, plastique, …).

Chaque technologie d’impression 3D présente des avantages et est adaptée pour des applications particulières.

Voici les principales catégories de technologies d’impression 3D :

- Dépôt de fil ou extrusion (FFF et FDM) : Un filament plastique est fondu et déposé sur une plateforme d’impression, formant l’objet couche après couche.

- Photopolymérisation (SLA, DLP, LCD) : Un laser ou une source de lumière solidifie une résine liquide et photosensible, point par point (SLA laser) ou couche par couche (DLP, LCD).

- Fusion de poudre (SLS, SLM, DMLS) : Un laser fusionne des particules de poudre point par point.

S’affranchissant des contraintes liées aux techniques de fabrication traditionnelles, l’impression 3D est la technologie idéale pour du prototypage rapide par exemple (un de ses usages le plus courant). Il existe aussi des imprimantes 3D industrielles, plus avancées, utilisées pour la fabrication en série d’objets finis et de pièces opérationnelles.

Le développement de l’impression 3D impacte déjà les méthodes et cycles de conception et de production dans de nombreux secteurs.

Extrusion et dépôt de fil fondu (FDM, FFF)

Dépôt de fil fondu : FDM (Fused Deposition Modeling) et FFF (Fused Filament Fabrication)

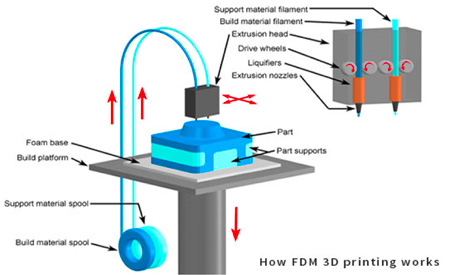

La technologie d’impression 3D par dépôt de fil fondu, aussi appelée extrusion, utilise du filament plastique (typiquement PLA ou ABS) comme consommable. Il s’agit de la technique d’impression 3D la plus répandue.

Le filament est chauffé et fondu dans la tête d’impression (aussi appelé extrudeur) de l’imprimante 3D puis ressort à travers une fine buse. L’extrudeur se déplace horizontalement selon deux axes (les axes X et Y) en même temps que la plateforme d’impression se déplace sur un axe vertical Z, sauf lorsqu’il s’agit d’une imprimante 3D delta, auquel cas le lit d’impression est fixe.

L’imprimante 3D dépose le filament fondu par couches successives, les unes sur les autres, pour former l’objet en 3D. Lorsqu’une couche est complète, le plateau d’impression s’abaisse légèrement sur l’axe Z (vertical) et le processus d’extrusion reprend en déposant une nouvelle couche de filament fondu au dessus de la première. Les couches ainsi créées sont fusionnées entre elles par le plastique qui se solidifie rapidement. L’empilement des couches de matière forme l’objet final.

La précision et la qualité du résultat final dépendent entre autres de l’épaisseur de couche minimale offerte par l’imprimante 3D (plus les couches sont fines, plus la résolution est importante et le résultat précis).

Les matériaux d’impression 3D compatibles avec les imprimantes 3D à dépôt de fil sont des filaments plastiques sous forme de bobines (en général du PLA ou de l’ABS). Il existe aussi des filaments pour imprimantes 3D dits exotiques, contenant un certain pourcentage de métal ou de bois, ou des propriétés particulières (flexible, transparent, phosphorescent…).

Cette technologie est également compatible avec d’autres matériaux comme le silicone, l’argile, les polymères haute température, entre autres.

Directed Energy Deposition (DED)

L’impression 3D par dépôt d’énergie directe ou « Directed Energy Deposition », parfois notée « Direct Energy Deposition » (DED), est une technique d’impression 3D avancée utilisée uniquement par quelques imprimantes 3D industrielles.

Nous avons choisi de la catégoriser en tant que technologie d’impression 3D par extrusion car avec cette technologie, le matériau d’impression est poussé vers une puissante source d’énergie (en général un laser ou faisceau d’électrons) pour être fondu et fusionné, formant ainsi l’objet.

Une imprimante 3D DED classique est constituée d’une buse montée sur un bras multi-axes qui dépose de la matière fondue sur une surface, où elle se solidifie. Le processus est en cela similaire à celui de l’extrusion, la différence étant que la buse se déplace dans de multiples directions et non pas seulement le long de deux axes. Le matériau d’impression peut être déposé selon n’importe quel angle et est fondu en même temps qu’il est déposé par un laser ou un faisceau à électrons.

La technologie de DED peut être utilisée avec des polymères ou des matériaux céramiques mais est le plus souvent utilisée avec des poudres de métal. L’impression 3D est généralement utilisée pour réparer ou ajouter des composants à des pièces existantes.

Résine et photopolymérisation (SLA, DLP)

Les imprimantes 3D à résine, comment ça marche ?

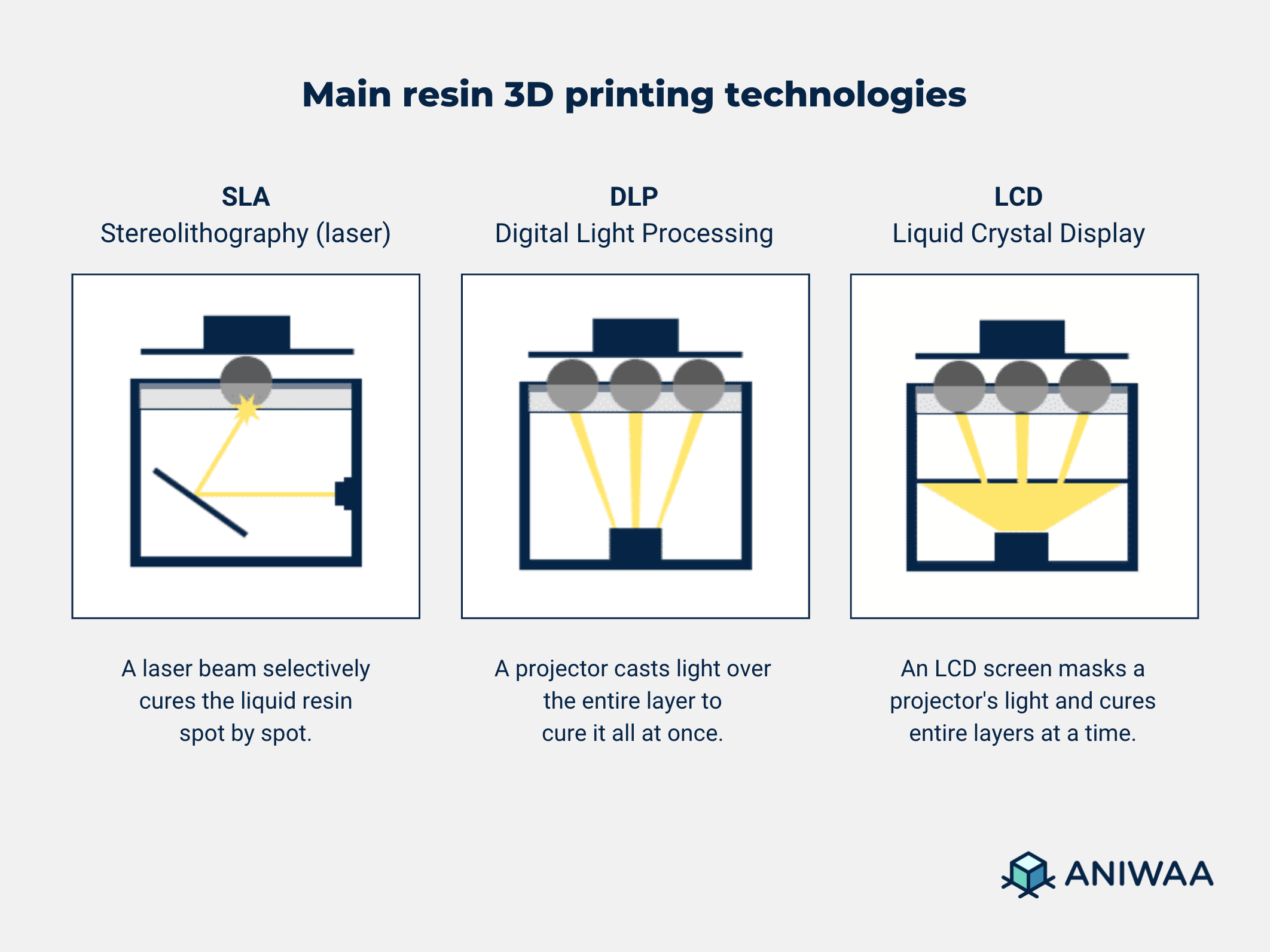

Les imprimantes 3D à résine, utilisant les technologies SLA ou DLP, sont basées le processus de photopolymérisation. Une résine photosensible contenue dans un réservoir de l’imprimante 3D, est polymérisée (solidifiée) par une source de lumière (laser ou projecteur), couche par couche.

Les imprimantes 3D SLA et DLP utilisent de la résine liquide photosensible, c’est-à-dire des résines qui réagissent en se solidifiant lorsqu’elles sont exposées à certains rayons lumineux.

La stéréolithographie laser utilise, comme son nom l’indique, un laser pour solidifier la résine point par point, tandis que la stéréolithographie à projection de lumière (DLP, LCD, MSLA, …) sont capables de solidifier des couches entières en une seule fois.

Les imprimantes 3D SLA ou DLP sont recommandées dans les cas où l’objet à imprimer comporte des détails fins et requiert une résolution d’impression élevée ainsi qu’un aspect lisse pour la surface de l’objet. Les imprimantes 3D résine sont ainsi beaucoup utilisée pour la production de moules en joaillerie ou dans l’industrie dentaire.

Comment fonctionne une imprimante 3D SLA ?

Le procédé d’impression 3D par stéréolithographie laser, connu sous l’abréviation SLA, est un processus de fabrication additive utilisé dans les imprimantes 3D SLA à résine.

Un faisceau de rayons UV est projeté par un laser pour polymériser (c’est-à-dire solidifier) une résine photosensible contenue dans un bac de l’imprimante 3D et ainsi former un objet solide, couche par couche.

Dans une imprimante 3D SLA, un réservoir contient le matériau consommable, la résine photosensible qui réagit a certains types de rayons lumineux. Le laser « dessine » l’objet 3D à imprimer dans le bac à résine, solidifiant ainsi la résine point par point puis couche par couche, en suivant le modèle du fichier 3D d’origine.

L’impression 3D SLA permet d’obtenir des résultats d’une grande finesse à la texture lisse, contrairement à l’impression 3D en FFF ou FDM où les couches de matières sont visibles sur l’objet final.

Les imprimantes 3D DLP (Digital Light Processing)

La technologie d’impression DLP (Digital Light Processing) est une autre technologie utilisée par les imprimantes 3D à résine. L’objet est formé par la solidification de la résine photosensible grâce aux rayons UV émis par un projecteur (processus de photopolymérisation).

La résolution du projecteur détermine in fine la résolution de l’impression 3D. Les imprimantes 3D DLP sont de plus en plus courantes, notamment car leur vitesse d’impression est supérieure aux imprimantes 3D SLA, grâce au projecteur qui solidifie d’un coup une surface formant une couche de l’objet tandis que le laser utilisé en SLA fonctionne point par point.

Les imprimantes 3D LCD (ou MSLA, stéréolithographie masquée)

Ces imprimantes 3D utilisent un écran LCD comme sorte de pochoir au-dessus d’une autre source de lumière (LED, UV, …). Elles peuvent, comme les imprimantes 3D DLP, solidifier des couches entières à la fois.

SLA vs DLP : comparaison des technologies d’impression 3D résine

La principale différence entre les imprimantes 3D SLA et DLP est la manière dont la résine photosensible est polymérisée (solidifiée). Les imprimantes 3D DLP solidifient la résine couche par couche avec un projecteur tandis que les imprimantes SLA solidifient la résine point par point avec un laser.

La technique SLA est plus précise et potentiellement plus lente que la DLP. Les lasers sont aussi plus coûteux et difficiles à entretenir au contraire des projecteurs que l’on peut trouver facilement et qui utilisent des lampes facilement remplaçables.

Frittage de poudre et fusion (SLS, SLM…)

Certaines imprimantes 3D, en général des machines industrielles, utilisent comme consommable des matériaux sous forme de poudre (poudre de métal par exemple). Les principales technologies d’impression 3D basées sur de la poudre sont le frittage sélectif par laser (connu sous le nom SLS pour Selective Laser Sintering) et la fusion sélective par laser (ou SLM, pour Selective Laser Melting).

Ces imprimantes 3D SLS ou SLM sont en général destinées à des applications industrielles comme la production de pièces complexes en métal pour l’aviation.

Imprimantes 3D SLS : frittage sélectif par laser (Selective Laser Sintering)

La technologie d’impression 3D de frittage sélectif par laser (SLS) est basée sur l’utilisation d’un laser pour fritter un matériau sous forme de poudre. L’énergie dégagée par le laser permet d’agglomérer entre eux les grains de matière en poudre (plastique, métal, céramique…) pour former une structure solide, sans toutefois les fusionner.

Les imprimantes 3D SLS sont dotées d’un bac où est contenu la poudre consommable. Le laser, piloté par le logiciel de l’imprimante 3D, vient « tracer » dans le bac à poudre la forme de l’objet à imprimer, formant ainsi l’objet désiré, couche par couche.

Imprimantes 3D SLM : fusion laser (Selective Laser Melting)

Les imprimantes 3D par fusion laser, ou SLM, utilisent un procédé proche de la technologie par frittage sélectif de poudre : la différence est que pour l’impression 3D par fusion laser, le matériau en poudre est fusionné et pas simplement fritté par le laser. Le laser va ainsi faire fusionner les particules de poudres pour former un objet solide. Les imprimantes 3D SLM sont utilisées notamment pour imprimer en 3D des pièces en métal dans le cadre d’usages industriels en aéronautique ou dans le secteur médical pour la fabrication de couronnes dentaires en métal, par exemple.

Imprimantes 3D EBM (Electron Beam Melting)

La technologie d’impression 3D EBM est basée sur le même principe que la technologie par fusion laser (SLM) : le matériau sous forme de poudre (métal ou plastique) est solidifié par une source d’énergie, dans ce cas un faisceau d’électrons (« electron beam »). Ce faisceau d’électron fait fusionner les grains de poudre pour former l’objet solide.

Autres catégories d’imprimantes 3D à poudre (DMLS, SLM, SHS, LM…)

Les imprimantes 3D qui utilisent de la poudre comme matériau d’impression sont principalement destinées à des usages industriels, comme le prototypage rapide ou la fabrication directe de pièces fonctionnelles. Il existe toutefois des imprimantes 3D SLS compactes.

Au-delà des principales technologies d’impression 3D par frittage laser sélectif (SLS) ou fusion laser (SLM), il existe de nombreuses variantes basées sur des principes assez similaires : frittage laser (Laser Sintering ou LS), fusion laser (Laser Melting ou LM), frittage sélectif par chaleur (Selective Heat Sintering ou SHS), frittage laser de métal (Direct Metal Laser Sintering ou DMLS), ou encore plâtre lié (Plaster-based 3D Printing ou PP).

Les différences entre ces technologies de fabrication additive concernent la manière dont le matériau en poudre est fondu ou fritté. Pour l’EBM, l’EBAM ou la technologie SLM, les gains de poudre sont entièrement fondus, tandis qu’avec une imprimante 3D SLS ou LS, les grains de poudre sont agglomérés par frittage (« sintering ») et non pas fondus complètement, pour former un objet solide.

Il existe de nombreux types de matériaux en poudre compatibles avec les technologies SLS ou SLM comme des poudres métalliques (alliages, titanes,…), des poudres thermoplastiques, des poudres céramiques… Ce grand choix de matériaux aux propriétés avancées font que les imprimantes 3D à poudre (SLS et SLM principalement) sont de plus en plus utilisées dans des secteurs industriels comme l’aéronautique ou encore l’automobile, qui requièrent souvent l’utilisation de pièces métalliques complexes devant offrir une grande résistance.

Pulvérisation de matière (Jetting)

Material Jetting ou projection de matière (Multijet Modeling ou MJM)

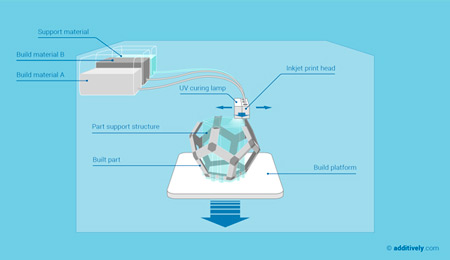

L’impression 3D par pulvérisation de matière ou jet de matière (« material jetting ») consiste à utiliser une tête d’impression pour déposer du matériau d’impression liquide sur la plateforme d’impression. En refroidissant, le matériau liquide se solidifie pour former l’objet final en 3D, couche par couche.

Ce procédé de fabrication additive est aussi appelé Multijet Modeling (MJM), Drop on demande (DOD), Thermojet ou encore Inkjet printing.

L’impression 3D par jet de matière permet de fabriquer des objets avec un haute résolution et de finition (surfaces).

Photopolymer Jetting (PolyJet ou PJ)

Dans le cas d’une imprimante 3D PolyJet ou Photopolymer jetting, la tête d’impression projette le matériau photopolymère sur le lit d’impression. La résine liquide ainsi projetée est immédiatement solidifiée par une source de lumière, en général une lampe à UV attachée aux têtes d’impression (technologie PolyJet de Stratasys).

Binder Jetting (BJ)

La technologie de fabrication additive appelée Binder Jetting consiste à déposer de manière sélective un agent liant (« binding agent ») sur un matériau en poudre, afin de lier les particules de poudres entre elles et de former ainsi un objet solide. Cette technologie est notamment utilisée dans le cadre de l’impression 3D d’objets en couleurs avec un haut niveau de détails, comme des figurines 3D par exemple (Inkjet Powder Printing).

Lamination (papier)

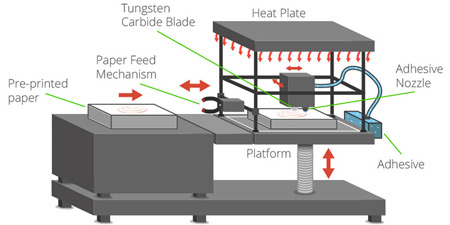

La technique de fabrication additive par lamination utilise comme consommable du matériau sous forme de feuilles très fines (papier principalement, mais aussi aluminium par exemple) pour fabriquer des objets très détaillés, en couleurs.

Les feuilles sont d’abord empilées et découpées selon le modèle 3D souhaité, par un laser ou une lame très coupante. Les couches de matière sont ensuite recouvertes d’un adhésif et collées ensembles couche par couche. La précision du résultat final dépend principalement de l’épaisseur des feuilles de papier ou du matériau utilisé.

Le papier est le consommable la plus utilisé dans l’impression 3D par lamination, car c’est un matériau au coût abordable et facile à travailler. Les objets imprimés en 3D avec du papier peuvent ensuite être colorisés pour produire par exemple des figurines photoréalistes.

Le processus d’impression 3D par lamination est également appelé : Laminated Object Manufacturing (LOM) – Fabrication d’objet laminaire. Les matériaux compatibles avec le processus d’impression 3D par lamination sont le papier et les feuilles de métal ou de plastique.

Bio impression 3D

La bio-impression 3D est le processus de fabrication additive qui consiste à générer des agglomérats de cellules vivantes ou du tissu organique en utilisant l’impression 3D. C’est un procédé scientifique dont le but est de fabriquer des tissus vivants et des organes fonctionnels.

Il est déjà possible de fabriquer des os ou du cartilage, et bientôt peut-être des muscles et des organes. A l’heure actuelle, il n’existe cependant pas de bio imprimantes 3D capables d’imprimer de tels organes compatibles pour une greffe humaine, par exemple.

La bio-impression 3D est une technologie encore balbutiante et largement expérimentale mais dont les progrès rapides sont très prometteurs. Cette technique déjà utilisée par le secteur médical et l’industrie pharmaceutique notamment pour la fabrication de tissus organiques pour tester de nouveaux médicaments.